以推动中国节能减排、碳中和事业的可持续性和稳健发展为己任

栏目分类

新闻资讯

17873509998

直流电弧炉简介

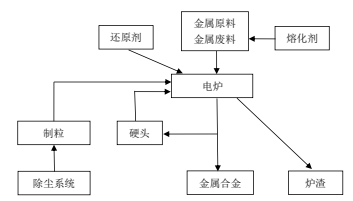

电炉还原熔炼炉,为电阻炉式电炉,是靠导电石墨电极与埋入深度的大小改变电阻值,调节电流的大小,过大电压使电板炉料起电弧。金属渣废料、石灰石和煤按一定的比例进行配比与收集烟尘、精炼渣、溶析渣一并加入电炉。电弧是热源、炉料是受热体,而炉衬的绝热体,与外界隔离开构成一个封闭体系。采用石灰石为熔剂进行造渣,以煤为还原剂进行还原熔炼。电炉中熔炼后的金属分布在硬头、甲金属、乙金属、炉渣和烟气中。溶炼中部分氧化铁被还原成金属铁,并与金属生成合金,成为硬头。硬头返回电炉重新熔炼。甲金属和乙金属送火法精炼,电炉中形成的炉渣含金属量为1.5%,电炉产生的烟气进入收尘糸统,收集的烟尘返回电炉溶炼。还原熔炼所需热量靠电极与熔渣接触处产生电弧,炉内物料产生熔化。还原熔炼和造渣都是在电炉内进行,熔化后先放金属液体多次,再造渣熔炼放渣,从而渣含金属微量。

1、电炉冶炼是将电能转变成热能供给熔炼过程所需要的热量,容易达到1500~1700℃的高温,所以电炉可以熔炼熔点较高的物料。

2、电炉基本上是密封的,炉内一氧化碳气体的浓度较高,还原气氛较强,所以电炉一般

只适合熔炼含铁低的精矿,因为若精矿含铁高,则粗锡质量差,乙锡比高,硬头率高。

3、电炉熔炼由于温度高,加上还原气氛强,所以金属的直接回收率高,渣含金属较低。

并且电炉占地面积小,生产率高。

4、电炉熔炼中炉气成分基本上是还原熔炼中所产生的一氧化碳(CO)和二氧化碳(CO2)

气体,和反射炉相比,不但炉量少得多而便于采用较小的收尘设备,而且热利用率高,挥发出来被炉气带走的锡的化合物(SnO和SnS)的数量也较少,利于提高回收率。

5、由于电炉冶炼是密封熔炉,对环境的污染也较小。

•使用环境温度:-10℃~+40℃,日温差小于20K。

•升温范围:800℃—1600℃,可实现熔炼、保温功能。

•炉温熔炼区温度:≤1500℃。

根据客户所需可以做

直流电弧炉315KAV-630KAV

交流电弧炉215KAV-1250KVA